Gewinde für Schraube Tutorial

| Thema |

|---|

| Produktgestaltung |

| Niveau |

| Fortgeschrittene |

| Zeit zum Abschluss |

| 60 Minuten |

| Autoren |

| DeepSOIC, Murdic, vocx |

| FreeCAD-Version |

| 0.19 |

| Beispieldateien |

| Aktualisiert: Gewinde für Schrauben Tutorium |

| Siehe auch |

| None |

Einführung

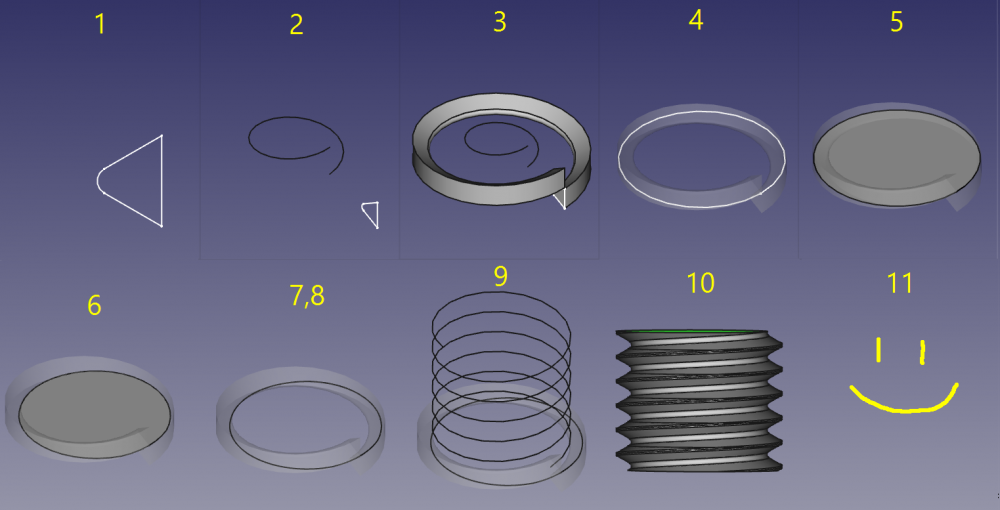

Dieses Tutorium ist eine Sammlung von Techniken zum Modellieren von Schraubengewinden in FreeCAD. Es wurde für v0.19 aktualisiert, obwohl der Gesamtprozess seit v0.14, als das Tutorial ursprünglich geschrieben wurde, im Wesentlichen gleich geblieben ist. Der aktualisierte Inhalt konzentriert sich auf die Verwendung der PartDesign Arbeitsbereich, um das Gewinde zu erstellen, sowie neue Illustrationen für die Methoden 0 bis 3.

In herkömmlichen CAD Systemen wird von der Modellierung von Schraubengewinden abgeraten, da dies eine große Belastung für den Modellierungskern sowie für die Darstellung der Formen darstellt. In herkömmlichen Systemen muss ein Gewinde nicht direkt im 3D Raum dargestellt werden, da es in der technischen 2D Zeichnung, die zur Fertigung geschickt wird, mit seinen erforderlichen Eigenschaften angegeben werden kann. Mit der Popularisierung der additiven Fertigung (3D Druck) besteht nun jedoch ein echter Bedarf, 3D Gewinde zu modellieren, um sie genau so drucken zu können, wie sie entworfen wurden. Dafür ist dieses Tutorium gedacht.

Viele der hier vorgestellten Techniken wurden aus verschiedenen Forumsbeiträgen zusammengetragen:

Siehe auch hilfreiche Videos:

Denke daran, dass Gewindeformen viel Speicherplatz beanspruchen und dass ein einziges Gewinde in einem Dokument die Dateigröße erheblich erhöhen kann, weshalb dem Benutzer empfohlen wird, Gewinde nur dann zu erstellen, wenn dies absolut notwendig ist.

Methode 0. Eins aus der Teilebibliothek beziehen

Die Verwendung von Modellen, die andere Leute geschaffen haben, ist einfach und zeitsparend. Sieh dir externe Arbeitsbereiche Seite an zu Informationen über externe Werkzeuge.

Insbesondere werden zwei Ressourcen empfohlen, die über den Erweiterungsverwalter installiert werden können:

- Verbindungselemente Arbeitsbereich, um parametrische Schrauben und Unterlegscheiben zu platzieren, die den ISO Normen entsprechen. Die Schrauben und Muttern zeigen standardmäßig kein Gewinde, aber dies kann mit einer Option gesteuert werden.

- BOLTSFC, um Normteile aus der BOLTS Bibliothek zu platzieren, die ebenfalls ISO Normen entsprechen.

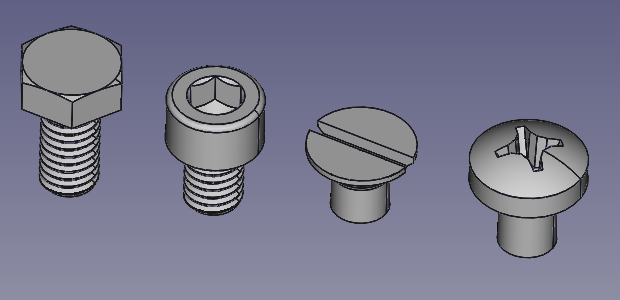

Verschiedene ISO Normschrauben, die mit dem Arbeitsbereich Verbindungselemente eingesetzt werden. Eine Option steuert, ob ein Objekt das echte Gewinde oder nur einen einfachen Zylinder zeigt.

Methode 1: Verwendung von Makros (veraltet)

- In der Vergangenheit wurden die Teile aus der BOLTS Bibliothek mit Makro BOLTS eingefügt. Dies ist nun veraltet. Verwende stattdessen den BOLTSFC Arbeitsbereich.

- In der Vergangenheit wurde das autonome Schraubenmacher Makro von ulrich1a verwendet, um einzelne Bolzen, Schrauben und Unterlegscheiben zu erstellen. Dies ist nun veraltet. Der Arbeitsbereich für Verbindungselemente von shaise enthält das Schraubenherstellungsmakro vollständig, zusammen mit einer Werkzeugleiste zur Auswahl der richtigen Komponente.

Methode 2. Scheingewinde: nicht spiralförmig

In vielen Fällen brauchen wir keine echten Gewinde, wir brauchen nur ein visuelles Anzeichen dafür, dass die Gewinde vorhanden sein werden.

Wir können ein Scheingewinde erzeugen, indem wir eine nicht spiralförmige Bahn verwenden, zum Beispiel durch Drehen eines Sägezahnprofils oder durch Stapeln von Scheiben mit konischen Kanten. Dieses Scheingewinde ist durch einfache Kontrolle kaum von dem echten schraubenförmigen Gewinde zu unterscheiden. Diese Methode ist gut geeignet, um ein gewindeähnliches Objekt zu visualisieren, aber sie ist nicht nützlich, wenn wir ein echtes Gewinde in 3D drucken müssen.

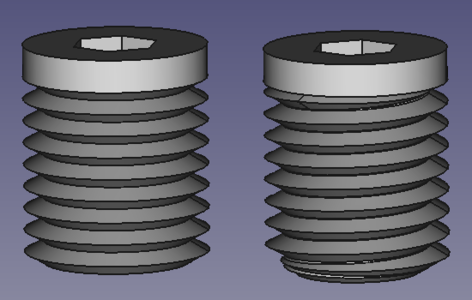

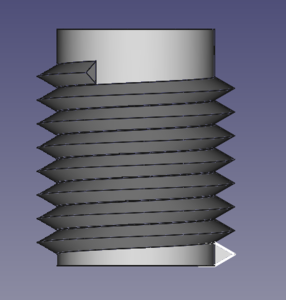

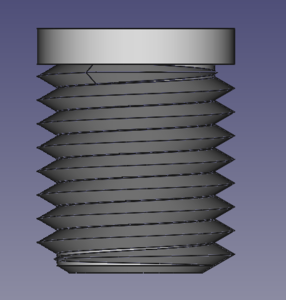

Links: einfacher Bolzen mit einem unechten, nicht spiralförmigen Gewinde. Rechts: einfacher Bolzen mit einem echten spiralförmigen Gewinde. Wenn der 3D Druck nicht erforderlich ist, ist ein simuliertes Gewinde oft ausreichend für die Visualisierung.

Umlaufendes Sägezahnprofil

- Klicke auf

PartDesign Körper.

- Klicke auf

PartDesign Neue Skizze. Wähle

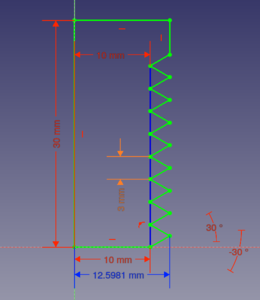

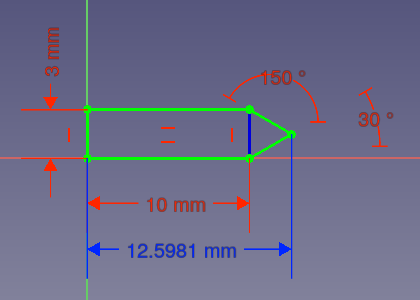

XZ_Ebene. - Zeichne eine geschlossene Skizze mit dem erforderlichen Innendurchmesser

10 mm, Außendurchmesser um12.6 mm, Steigung3 mm, Zähnezahl8, und Gesamthöhe30 mm. - Wähle die Skizze aus und klicke dann auf

PartDesign Umdrehung. Wähle

Vertikale Skizzenachse, und drücke OK.

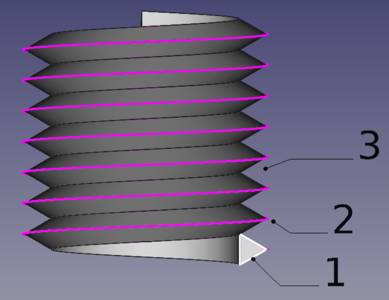

Profil, das zur Erstellung der Umdrehung verwendet wird, die ein Gewinde simuliert.

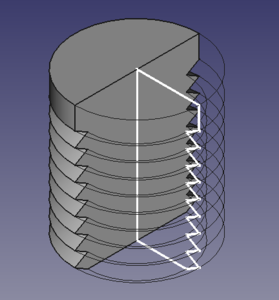

Schnittdarstellung des resultierenden nicht spiralförmigen Gewindes, das durch Drehen des Sägezahnprofils um die vertikale Achse erzeugt wird.

Stapeln von Scheiben

- Wiederhole die ersten beiden Schritte aus dem vorherigen Abschnitt.

- Zeichne eine geschlossene Skizze mit dem erforderlichen Innendurchmesser

10 mm, dem Außendurchmesser um12.6 mmund der Steigung3 mm, aber zeichne nur einen einzelnen Zahn des Sägezahns. - Wähle die Skizze aus und klicke dann auf

PartDesign Umdrehung. Wähle

Vertikale Skizzenachse, und drücke OK.

- Wähle die

Umdrehung, klicke dann aufPartDesign Lineares Muster. Wähle

Vertikale Skizzenachse. Für ein Scheingewinde mit einer Steigung von3 mm, setze die Länge auf3, und Häufigkeiten auf2, dann drücke OK. Dadurch werden zwei Scheiben erstellt, eine über der anderen. - Du kannst weitere Scheiben hinzufügen, indem du den Wert der Häufigkeiten im linearen Muster, und durch Erhöhen der Länge, die die Gesamtlänge des Scheingewindes darstellt.

Die Template:MenuCommand/de und Template:MenuCommand/de sind miteinander verwandt. Wenn die Länge zu groß ist, aber die Anzahl der Häufigkeiten nicht hoch genug ist, hast du getrennte Scheiben, und die Berechnung des Körpers wird fehlschlagen, da das resultierende Objekt immer ein einzelne aneinandergrenzende Festkörper sein muss. Um beispielsweise eine Gesamthöhe von 30 mm zu erhalten, setze Template:MenuCommand/de auf 27 mm und /de auf 10.

Wenn du möchtest, kannst du einen /de|PartDesign AdditiverZylinder mit einem Durchmesser, der dem Innendurchmesser der Scheiben entspricht und so hoch ist wie die gesamte Gewindehöhe. Dadurch werden alle Scheiben zu einem einzigen Festkörper verbunden, wodurch gewährleistet wird, dass es keine getrennten Scheiben gibt.

Profil, das zur Erstellung der Umdrehung verwendet wird, die ein Gewinde simuliert.

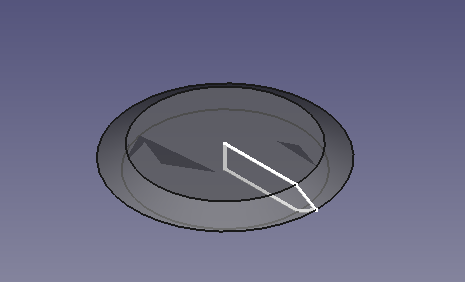

Links: einzelne Scheibe, die durch Umdrehung entstanden ist. Rechts: mehrere Scheiben, die in einem linearen Muster in Z Richtung angeordnet sind und ein spiralförmiges Gewinde simulieren.

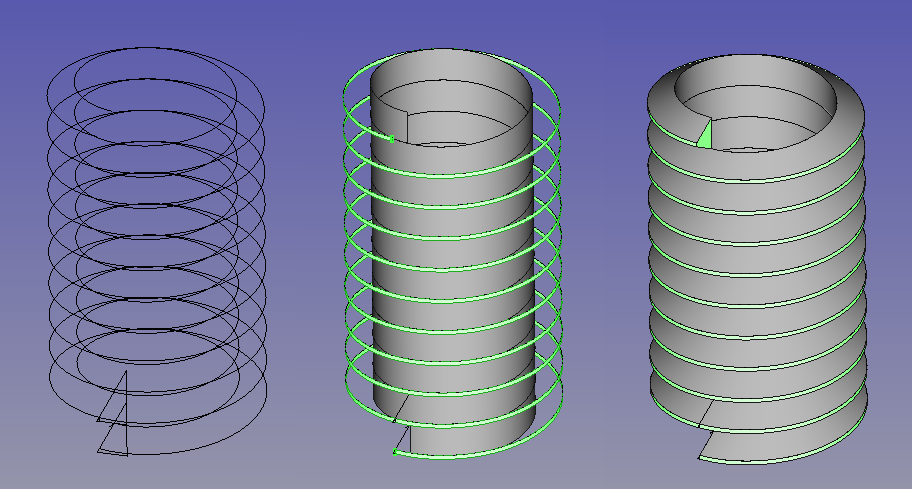

Methode 3. Austragen eines vertikalen Profils

Part Design

Ein echtes Gewinde besteht aus einem geschlossenen Profil, das einen Festkörper entlang einer spiralförmigen Bahn austrägt.

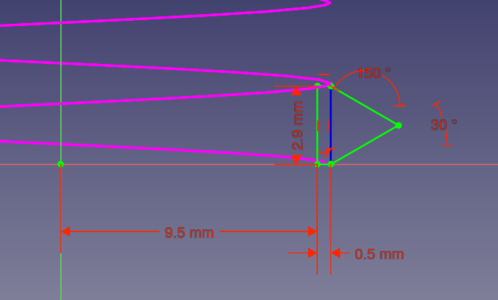

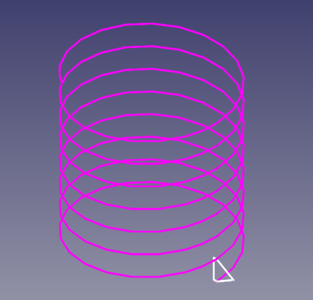

- In the

Part Workbench, click on

Part Primitives to create a

Part Helix. Give it the appropriate values for Pitch

3 mm, Height23 mm, and Radius10 mm. - Move to the

PartDesign Workbench, and click on

PartDesign Body.

- Click on

PartDesign New sketch. Select

XZ_Plane. - Draw a closed sketch with the required profile for the thread teeth, normally a triangular shape. In this case we will use a height of

2.9 mm, which is slightly smaller than the3.0 mmpitch used for the helix path. The profile must not create any self intersections when moved along the helix, neither between the turns nor in the middle, thus the sketch as shown for stacking disks cannot be used. - Select the sketch, then click on

PartDesign Additive pipe. In Path to sweep along, click on Object, and choose the helix object previously created. Then change Orientation mode to

Frenetso that the profile sweeps the path without twisting; then press OK. - When the dialog asks for a reference, choose

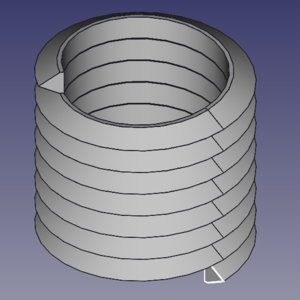

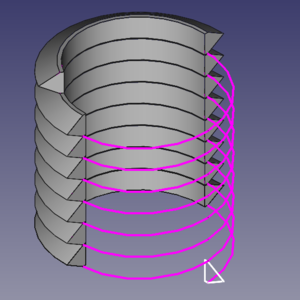

Create cross-reference. - The helical coil is created, but there is no central body or shaft.

- Click on

PartDesign Additive cylinder with the appropriate Radius

10 mmand Height29.9 mmto touch the rest of the helical thread and automatically fuse to it. - Additional boolean operations are needed to shape up the abrupt ends of the coil. For example, you can use additive features to provide a head to the screw, and a tip.

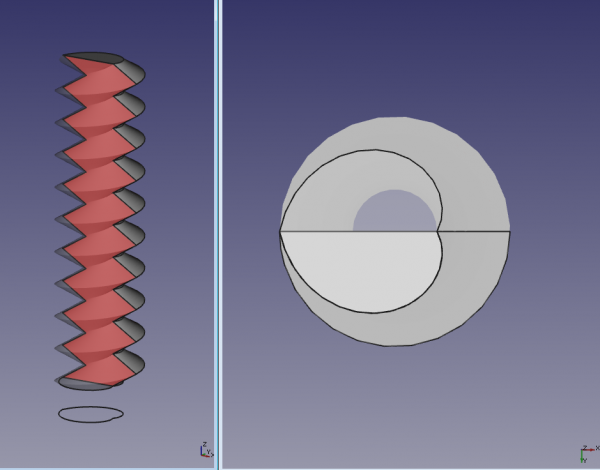

Links: Profil für ein spiralförmiges Gewinde. Rechts: Spiralenpfad, die zur Erzeugung einer Austragung verwendet wird.

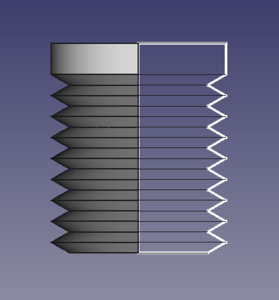

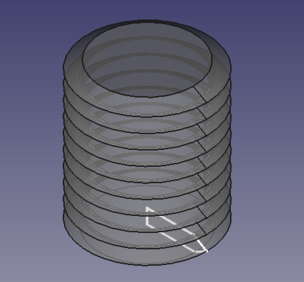

Links: spiralförmiger Wendel, die sich aus dem Austragungsvorgang des geschlossenen Profils entlang der spiralförmigen Bahn ergibt. Rechts: Schnitt durch das Wendel, der sich aus der Austragung ergibt.

Links: spiralförmiger Wendel, der mit einem zentralen Zylinder verschmolzen ist, um den Körper der Schraube zu bilden. Rechts: weitere Merkmale, ein Kopf und eine Spitze, hinzugefügt, um die Form der Schraube zu verbessern.

Part

This process can also be done with the tools of the Part Workbench.

- In the

Part Workbench, click on

Part Primitives to create a

Part Helix. Give it the appropriate values for Pitch

3 mm, Height23 mm, and Radius10 mm. - In this case, you don't need a

PartDesign Body. Switch to the

Sketcher Workbench, then click

Sketcher New sketch, and choose the global XZ plane.

- Then return to the

Part Workbench, and use

Part sweep.

- Select the appropriate sketch from Available profile and click the arrow to pass it to Selected profiles.

- Click Sweep path, and choose all edges of the existing helix in the 3D view. Click Done.

- Make sure to tick

Create solid and

Frenet. Obtaining a solid is the key to be able to perform Part Boolean operations with the resulting coil, otherwise only a surface will be produced.

- Click OK to exit the dialog and create the coil.

Das Resultat ist eine Spule mit dem gewünschten Profil. Um daraus ein Gewinde zu machen, muss das Ergebnis der Operation mit einem Zylinder ![]() oder einer Bohrung vereinigt

oder einer Bohrung vereinigt ![]() werden. Mit weiteren Bool'schen Operationen können zudem die abrupten Enden der Spule beseitigt werden.

werden. Mit weiteren Bool'schen Operationen können zudem die abrupten Enden der Spule beseitigt werden.

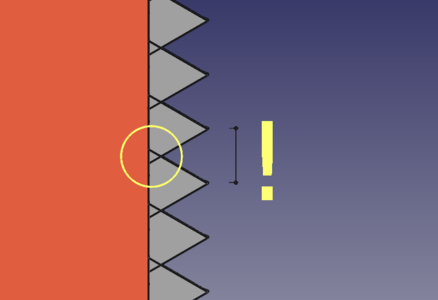

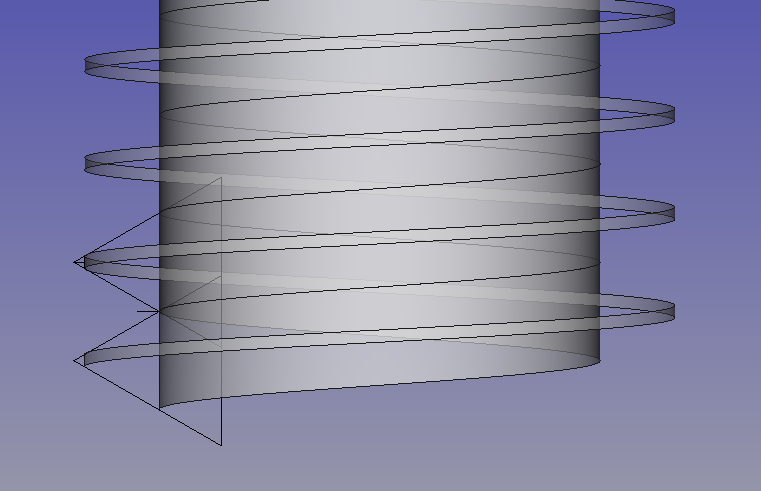

Tips für den Erfolg

- Regel 1. Wenn das Profil die Spirale austrägt, darf sich die resultierende feste Wendel nicht berühren oder sich selbst schneiden, da es sich dann um einen ungültigen Festkörper handelt. Dies gilt sowohl für das Profil, das sich entlang des Spirale bewegt, als auch für Schnittpunkte in der Mitte der Spirale. Versuche, damit boolsche Operationen durchzuführen (Verschmelzen oder Schneiden), werden sehr wahrscheinlich fehlschlagen. Prüfe die Qualität des Wendels mit

Part PrüfeGeometrie; wenn Selbstüberschneidungen gemeldet werden, musst du die Steigung der Spirale erhöhen.

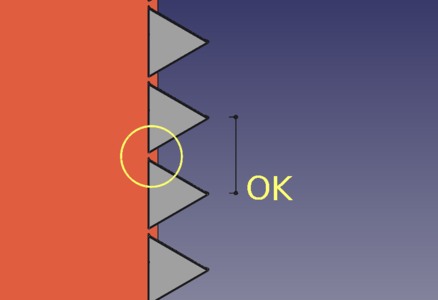

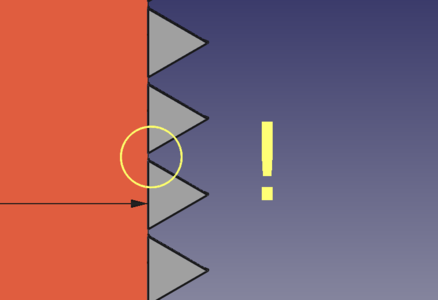

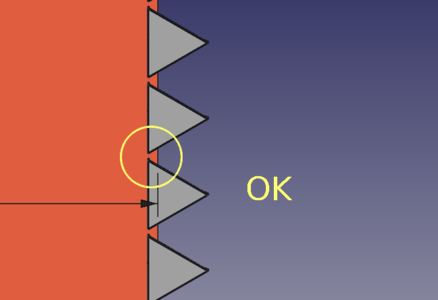

Links: ungültige Austragung, der durch die Verwendung einer sehr kleinen Steigung der Spirale im Vergleich zur Höhe des Dreiecksprofils erzeugt wurde. Rechts: Steigung, die ausreichend groß ist und keine Selbstüberschneidungen verursacht.

- Rule 2. When a cylinder is added to a coil to form the main shaft of a screw, the cylinder must not be tangent to the coil profile. That is, the cylinder must not have the same radius as the inner radius of the thread, as this is very likely to fail a fuse operation. In general, avoid geometry coincident to elements of the sweep, such as tangent faces, or edges tangent to faces they are not connected to. In order to produce a good boolean union, the swept coil and the cylinder must intersect. Check the quality of the fusion with

Part CheckGeometry; if coplanar faces are reported increase the cylinder's radius by a small amount.

- If the coil and the cylinder are tangent, even if the first fusion succeeds, it may fail in subsequent boolean operations with a third solid.

- This is a limitation of the OpenCASCADE Technology (OCCT) kernel; in general, it doesn't handle well operations between coplanar surfaces.

Regel 2: Behalten Sie im Hinterkopf, dass das Werkzeug Helix ![]() in FreeCAD nicht immer präzise genug arbeitet. Als Folge kann es passieren, dass beim Vereinigen der Gewindespule mit einem Zylinder Probleme auftreten. Im Allgemeinen sollten geometrische Verknüpfungen zwischen Elementen, die mit dem Werkzeug Sweep

in FreeCAD nicht immer präzise genug arbeitet. Als Folge kann es passieren, dass beim Vereinigen der Gewindespule mit einem Zylinder Probleme auftreten. Im Allgemeinen sollten geometrische Verknüpfungen zwischen Elementen, die mit dem Werkzeug Sweep ![]() erzeugt wurden und anderen Elementen besser vermieden werden.

erzeugt wurden und anderen Elementen besser vermieden werden.

- Rule 3. The inner cylinder has a seamline. You should avoid placing the start of the helix along that seam. Either turn the helix or the cylinder by some degrees.

Tipp 1: Der Radius der Helix ist unbedeutend, falls kein kegelförmiges Gewinde entstehen soll. Bedeutend sind nur die Steigung und die Höhe der Kurve, d.h. es die Kurve kann für verschiene Gewinde mit gleicher Steigung wiederverwendet werden.

- Tip 2. Halte das Gewinde kurz, d.h. mit einer geringen Anzahl von Windungen. Lange Gewinde neigen dazu, bei boolschen Operationen zu versagen. Wenn du viele Windungen hinzufügen musst, ziehe in Betracht, zuerst ein kurzes Gewinde zu erstellen und dann

Entwurf AnordnungRechtwinklig, um das gleiche Muster mehrmals zu duplizieren.

- Tip 3. Für die 3D Visualisierung und den 3D Druck kann es in Ordnung sein, den Zylinder und das Gewinde unverschmolzen zu lassen, d.h. mit Schnittpunkten zwischen den beiden Volumenkörpern. Die Reduzierung der Anzahl der booleschen Operationen führt zu weniger Speicherverbrauch und kleineren Dateien.

Vor- und Nachteile

Leicht verständlich.

Sehr natürliche Art der Festlegung eines Gewindeprofils.

Keine Probleme mit der Netzbildung des resultierenden Objekts, im Gegensatz zu Methode 4.

Aufgrund der Ungültigkeit sich selbst überschneidender Austragungen ist es nahezu unmöglich, ein Gewinde ohne Lücke zwischen den einzelnen Zähnen zu erzeugen, d.h. ohne gerade zylindrische Fläche an den Innenseiten des Gewindes.

Boolesche Operationen sind erforderlich, um einen einzigen zusammenhängenden Festkörper zu erhalten. Die Berechnung boolescher Operationen nimmt relativ viel Zeit in Anspruch und schlägt häufig fehl.

TGewinde mit einer großen Anzahl von Windungen sind problematisch.

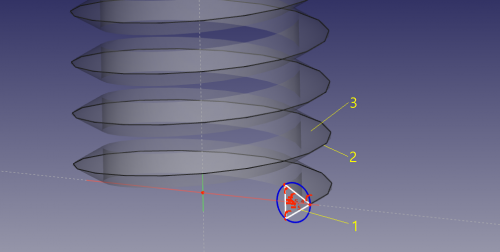

Methode 4. Austragen eines horizontalen Profils

Allgemein

Die Idee hinter dieser Methode ist es, einen horizontalen Querschnitt des Gewindes entlang einer Helix-Kurve zu extrudieren. Das Hauptproblem dabei ist es, das richtige Profil für ein bestimmtes Gewinde zu finden.

Wenn jemand einen Kreis als horizontales Profil verwendet, wobei der Kreis nicht im Ursprung liegen darf, da er die Tiefe des Gewindes definiert, so wird das Gewindeprofil sinusförmig.

Um das übliche Sägezahnprofil zu erhalten, muss ein Paar von archimedischen Spiralen als Draht vereinigt werden. Das Ergebnis hat eine Herzform, die kaum von einem Kreis zu unterscheiden ist, falls die Gewindetiefe klein gegenüber dem Gewindedurchmesser ist (das oben sichtbare Bild zeigt den gegenteiligen Fall).

Generieren des Profils

Es ist nicht einfach das horizontale Profil so zu bestimmen, dass ein bestimmtes vertikales Profil entstehen wird. In einfachen Fällen, z.B. dreieckige oder trapezförmige Profile, kann es von Hand konstruiert werden. Alternativ kann es auch konstruiert werden, indem das Gewinde zunächst mit Methode 3 erstellt wird und dann der Schnitt mit einer horizontalen Fläche erzeugt wird (Schnitt ![]() ).

).

Figuring out the horizontal profile to obtain a certain vertical profile is not easy. For simple cases like triangular or trapezoidal it can be constructed manually. Alternatively, it can be constructed by creating a short thread with method 3, and getting a slice of it by doing a Part Common between a horizontal plane face and the thread.

Profil für ein dreieckiges Gewinde

- Erstellen Sie eine (archimedische) Spirale in der XY-Ebene

- Setzen Sie die Anzahl der Windungen auf 0.5

- Der Radius der Spirale sollte dem Innenradius des Gewindes entsprechen

- Das Wachstum muss gleich dem Doppelten der Schnitttiefe des Gewindes sein.

- Spiegeln Sie die Spirale gegen die XY-Ebene (Spiegeln

)

) - Vereinigen Sie beide Spiralen, um einen geschlossenen Draht zu erhalten (Vereinigung

)

)

Fertig!

- First create an Archimedian spiral in the XY plane.

- Set the number of turns to 0.5.

- Set the radius to the inner radius of the thread, the outer radius will be this plus the depth of the cut.

- Set the growth to double the depth of cut of the thread.

- Part Mirror the spiral against the XY plane

- Part Union the spiral and the mirror to obtain a closed wire, shaped like a heart.

- ein (vertikales) Schnittprofil erstellen. Stelle sicher, dass die Höhe der Skizze mit der Steigung des benötigten Gewindes übereinstimmt.

- erstelle eine Helix1 mit einer Höhe, die der Steigung entspricht, und einer Steigung, die der Gewindesteigung entspricht, und einem Helixradius von 0,42*Nenndurchmesser des Gewindes.

- trage das Schnittprofil entlang der Helix1 aus. Hake an Erzeuge Volumenkörper und Frenet.

- Erstelle einen Kreis mit dem Nennradius des Gewindes in der x-y-Ebene.

- Erstelle eine Fläche aus dem Kreis. (Part Arbeitsbereich: erweitertes Dienstprogramm zum Erstellen von Formen oder Entwurf Hochstufen und ErstelleFläche = true)

- die Fläche mit dem Sweep Profil schneiden# einen Klon aus dem Schnitt erstellen (Entwurf Arbeitsbereich)

- Herabstufung des Klons, um einen Draht zu erlangen. (Entwurf Arbeitsbereich) Dieser Draht ist das horizontale Profil, das für diese Methode benötigt wird.

- Erstelle eine Spirale mit dem Radius des Nennradius des Gewindes und einer Steigung des Gewindes und der Höhe des benötigten Gewindes.

- Trage den Draht entlang der Spirale aus. Hake Vollmaterial und Frenet an.

Fertig.

Diese Vorgehensweise basiert auf einem Forumseintrag von Ulrich1a mit geringfügigen Anpassungen.

Die einzelnen Schritte werden außerdem in folgendem Video von Gaurav Prabhudesai gezeigt und erläutert: http://www.youtube.com/watch?v=fxKxSOGbDYs

Vor- und Nachteile

+ Das resultierende Gewinde ist direkt verwendbar

a ready-to-use thread-on-a-rod solid shape is created by the sweep directly.

fewer or even no boolean operations are required, so generation speed is very high compared to Method 3.

thread ends are nicely cut straight away

long threads are not a problem, unless a boolean operation is needed. Otherwise, it is not going to be much better than Method 3.

threads without a gap are not a problem.

die Festlegung des Gewindeprofils ist kompliziert.

Die Verwendung des Standardnetz mit einem auf diese Weise erzeugten Gewinde erzeugt hässliche Netze, was zu Problemen führen kann. Andere Netze sind besser, z.B. scheint Mefisto die besten Ergebnisse zu liefern.

großer Speicherplatzbedarf gemäß der Zusammenstellung von Gewinde-Modellierungstechniken.

Methode 5. Ausformung zwischen wendelförmig extrudierten Flächen

Allgemein

Wendelförmige Splines extrudieren koaxiale Flächen, die ausgeformt werden können, während die parametrische Wendel von FreeCAD dies nicht tut. Zur Definition eines Gewindes sind zwei wendelförmige Splines erforderlich. Diese beiden können aus einem Bibliotheks Spline skaliert und dann entsprechend positioniert und extrudiert werden, um die richtige Form zu erhalten.

Die parametrischen Wendel von FreeCAD sind nicht wirklich spiralförmig, aber wendelförmige B-Splines sind nicht schwer zu entwerfen. Eine manuelle Methode besteht darin, Zwölfeck Polygone (12-seitige Polygone) mit 5 mm Radius/10 mm Durchmesser in 1/12mm (0,08333.mm) z Intervallen anzuordnen und Splines von Knotenpunkt zu Knotenpunkt in aufsteigender und rotierender Folge zu verfolgen, und es in Betracht zu ziehen, dies einmal mit z.B. 10 Windungen zu tun, so dass dieser Spline als Bibliotheksdatei für den Import und die Wiederverwendung wiederverwendet werden kann. Es ist praktisch, 10 mm Durchmesser/1 mm Teilung zu verwenden, um die Skalierung zu erleichtern. Wenn du es manuell machst, ist es einfacher, einen DDraht zu zeichnen und ihn dann in einen B-Spline zu konvertieren, als einen Spline zu zeichnen. Bei Drähten wird die Krümmung nicht während des Zeichnens berechnet, so dass sie dem Cursor folgen und gefügiger einrasten.

Sobald die Splines auf die richtige Größe skaliert und so angeordnet sind, dass die Ausformung den richtigen Winkel zwischen den Gewindeflanken aufweist, werden sie entlang ihrer Achse extrudiert, wobei eine Steigungslänge für den inneren Spline, die äußere Steigung/8, gilt.

ISO- und andere Gewinde haben reduzierte, d.h. flache, innere und äußere Kanten statt scharfer, was für FreeCAD Anwender mit dieser Methode geeignet ist, da wir die wendelförmige Stirnfläche bei der nominalen Größe der Befestigungselemente loften können, während eine Innenfläche nicht an einen Spline an der Außenkante geloft werden kann, weil eine Fläche ein geschlossenes Profil ist, ein Spline ist offen. Die ISO Norm besagt, dass die Nenngröße von Außengewinden eine Steigung der Stirnfläche von 8 mm haben. Das Bild zeigt die Anordnung der Geometrie und die daraus resultierenden wendelförmigen Flächen. Dann ausgeformt zwischen den Stirnseiten, und dann ein Zylinder, der die innere wendelförmige Stirnfläche ergibt, die nach ISO eine Steigung von 4/4 Breite hat, wird zu den Gewinden hinzugefügt.

Diese Methode erzeugt zuverlässige Festkörper, die korrekt boolesch sind. Obwohl sie keine "parametrischen" Schraubengewinde in Standardgrößen im Sinne eines einfachen Zugriffs auf die Form durch die Größe des Befestigungselements erzeugt, ist es eine einfache Möglichkeit, eine genaue Bibliothek zur Wiederverwendung zu erstellen, und Modelle von Spezialformen wie ACME oder archimedische Schrauben sind auch als Einzelstücke unkompliziert. Template:Tutorials navi/de

- Grundkörper: Würfel, Kegel, Zylinder, Kugel, Torus, Grundkörper, Shapebuilder

- Objekte ändern: Boolesche Operationen, Vereinigung, Schnitt, Ausschneiden, Join features, Connect, Embed, Cutout

- Aufteilungswerkzeuge: Boolesche Fragmente, Slice a part, Slice, XOR, Part Defeaturing

- Verbund: Erzeuge Verbund, Verbund auflösen, Compound Filter; Extrudieren, Kanten abrunden, Drehen, Schnitt, Schnitte..., Abschrägen, Spiegelung, Ruled Surface, Sweep, Loft

- Offset-Werkzeuge: 3D Offset, 2D Offset, Dicke, Projection on surface

- Struktur-Werkzeuge: Part-Arbeitsbereich, Gruppe

- Part Design-Hilfswerkzeuge: Körper erstellen, Skizze erstellen, Skizze bearbeiten, Skizze einer Fläche zuordnen

- Part Design-Modellierungswerkzeuge

- Datum tools: Bezugspunkt erstellen, Bezugslinie erstellen, Bezugsebene erstellen, Lokales Koordinatensystem erzeugen, Referenzobjekt erstellen, Klon erzeugen

- Additive tools: Aufpolstern (Pad), Rotation, Ausformung, Additives Rohr, Erzeugen eines zusätzlichen geometrischen Körpers

- Subtractive tools: Tasche, Bohrung, Nut, Abziehbarer Loft, Abziehbares Rohr, Erzeuge einen abzuziehenden Grundkörper

- Transformation Werkzeuge: Spiegeln, Lineares Muster, Polares Muster, Create MultiTransform

- Verschönerungswerkzeuge: Verrundung, Fase, Draft-Arbeitsbereich, Dicke

- Boolesche Operationen: Boolesche Operationen

- Extras: Migrieren, Shaft design wizard, Involute gear

- Contextual Menu tools: Spitze festlegen, Move object to other body, Objekt nach einem anderen Objekt verschieben

(FIXME)

- Die Werkzeuge: Skizze erstellen, Skizze bearbeiten, Skizze verlassen, Skizze anzeigen, View section, Skizze einer Fläche zuordnen..., Reorient sketch, Skizze überprüfen, Skizzen zusammenführen, Skizze spiegeln

- Skizzen-Geometrien: Punkt, Linie, Bögen erstellen, Bogen, Kreisbogen durch drei Punkte, Kreise erstellen, Kreis, Kreis durch drei Punkte, Kegelförmige Körper erstellen, Ellipse mit Mittelpunkt, Ellipse durch drei Punkte, Ellipsenbogen, Hyperbel erstellen, Parabel erstellen, B-splines erstellen, B-spline, Create periodic B-spline, Linienzug (Mehrpunktlinie), Rechteck, Reguläres Polygon erstellen, Dreieck, Quadrat, Fünfeck, Sechseck, Siebeneck, Achteck, Create Regular Polygon, Nut, Abrundung erstellen, Kante zuschneiden, Verlängern, Externe Geometrie, CarbonCopy, Konstruktionsmodus

- Skizzenbeschränkungen

- Geometrische Beschränkungen Koinzidenz erzwingen, Punkt auf Objekt festlegen, Vertikal, Horizontal, Parallel, Orthogonal, Tangente, Gleichheit, Symmetrisch, Constrain Block

- Dimensional constraints Sperren, Horizontaler Abstand, Vertikaler Abstand, Distanz festlegen, Radius festlegen, Winkel festlegen, Snell's Law, Umschalten auf steuernde Bemaßung,

- Sketcher tools Select solver DOFs, Close Shape, Connect Edges, Select Constraints, Select Origin, Select Vertical Axis, Select Horizontal Axis, Select Redundant Constraints, Select Conflicting Constraints, Select Elements Associated with constraints, Show/Hide internal geometry, Symmetry, Clone, Copy, Move, Rectangular Array, Delete All Geometry, Delete All Constraints

- Sketcher B-spline tools Show/Hide B-spline degree, Show/Hide B-spline control polygon, Show/Hide B-spline curvature comb, Show/Hide B-spline knot multiplicity, Convert Geometry to B-spline, Increase degree, Increase knot multiplicity, Decrease knot multiplicity

- Sketcher virtual space Switch Virtual Space

- Erste Schritte

- Installation: Herunterladen, Windows, Linux, Mac, Zusätzlicher Komponenten, Docker, AppImage, Ubuntu Snap

- Grundlagen: Über FreeCAD, Graphische Oberfläche, Mausbedienung, Auswahlmethoden, Objektname, Programmeinstellungen, Arbeitsbereiche, Dokumentstruktur, Objekteigenschaften, Hilf FreeCAD, Spende

- Hilfe: Tutorien, Video Tutorien

- Arbeitsbereiche: Std Base, Arch, Assembly, CAM, Draft, FEM, Inspection, Mesh, OpenSCAD, Part, PartDesign, Points, Reverse Engineering, Robot, Sketcher, Spreadsheet, Surface, TechDraw, Test Framework